SEGURIDAD EN INDUSTRIAS DE PROCESO

Esta semana dos noticias se escucharon en Lima, la explosíón de una estación de servicios en vía pública (ver foto adjunta) y un accidente en la Refinería de Curazao que dejo dos trabajadores de PDVSA heridos.

Ante estas continuas noticias cabe preguntarse qué papel juega la seguridad en la industria de procesos.

Ante estas continuas noticias cabe preguntarse qué papel juega la seguridad en la industria de procesos.

El Proceso de Diseño y la seguridad

Nace de la necesidad de producir rentablemente productos que satisfagan necesidades de la sociedad.: petroquímicos, productos de petróleo, gases industriales, alimentos, productos farmaceúticos, polímeros, plásticos, bioquímicos, etc. Muchos proyectos se relacionan con la adecuación de Plantas existentes a nuevas diversas regulaciones (medio ambiente, etc).

Problemas de Diseño surgen de desarrollos de laboratorios de investigación. Químicos, bioquímicos e ingenieros investigan productos y procesos que satisfagan las necesidades de los consumidores y obtienen nuevos procesos y productos. En otros casos se tiene disponibilidad de materias primas a precios razonables (gas natural, maca, yakon, cochinilla, palma aceitera, etc.)

El Proceso de Diseño empieza con un Problema Primitivo que expresa la situacion actual y da una oportunidad para satisfacer una necesidad de la sociedad. Se empieza la evaluación evaluando alternativas, refinando el problema y generando Problemas Específicos: materias Primas, se compran o manufacturan?, laa escala del proceso (se basa en la producción actual, en la demanda proyectada y en los precios de venta), localización para la planta.

Se refinan las evaluaciones técnicas, económicas y de mercadeo y se realiza una Tormenta de Ideas (Brainstorming) para generar alternativas que constituirán los proyectos específico que se evaluaran y implantarán. Estos son los proyectos que se desarrollan. Se escoge el proyecto específico que mejor resuelve el problema primitivo dando un adecuado retorno a la inversión.

El Proceso de diseño, siguiendo al Metodología del Profesor Seider y et al., se resume en las siguientes etapas:

Problema Primitivo.-

Etapas en el Diseño de Procesos Químicos

Evaluación Problema Primitivo

Creación de Procesos: Métodos Heurísticos

Desarrollo del Caso Base (Proyecto específico)

Síntesis de Procesos – Métodos Algorítmicos

Evaluación Control Procesos

Diseño Detallado, Dimensionamiento, Estimación Costos, Optimización

onstrucción, arranque y operación de la planta de procesos.

Protección Ambiental.

Seguridad.

Las Figuras No.1 y No. 2 muestran esquemáticamente estos pasos:

Nace de la necesidad de producir rentablemente productos que satisfagan necesidades de la sociedad.: petroquímicos, productos de petróleo, gases industriales, alimentos, productos farmaceúticos, polímeros, plásticos, bioquímicos, etc. Muchos proyectos se relacionan con la adecuación de Plantas existentes a nuevas diversas regulaciones (medio ambiente, etc).

Problemas de Diseño surgen de desarrollos de laboratorios de investigación. Químicos, bioquímicos e ingenieros investigan productos y procesos que satisfagan las necesidades de los consumidores y obtienen nuevos procesos y productos. En otros casos se tiene disponibilidad de materias primas a precios razonables (gas natural, maca, yakon, cochinilla, palma aceitera, etc.)

El Proceso de Diseño empieza con un Problema Primitivo que expresa la situacion actual y da una oportunidad para satisfacer una necesidad de la sociedad. Se empieza la evaluación evaluando alternativas, refinando el problema y generando Problemas Específicos: materias Primas, se compran o manufacturan?, laa escala del proceso (se basa en la producción actual, en la demanda proyectada y en los precios de venta), localización para la planta.

Se refinan las evaluaciones técnicas, económicas y de mercadeo y se realiza una Tormenta de Ideas (Brainstorming) para generar alternativas que constituirán los proyectos específico que se evaluaran y implantarán. Estos son los proyectos que se desarrollan. Se escoge el proyecto específico que mejor resuelve el problema primitivo dando un adecuado retorno a la inversión.

El Proceso de diseño, siguiendo al Metodología del Profesor Seider y et al., se resume en las siguientes etapas:

Problema Primitivo.-

Etapas en el Diseño de Procesos Químicos

Evaluación Problema Primitivo

Creación de Procesos: Métodos Heurísticos

Desarrollo del Caso Base (Proyecto específico)

Síntesis de Procesos – Métodos Algorítmicos

Evaluación Control Procesos

Diseño Detallado, Dimensionamiento, Estimación Costos, Optimización

onstrucción, arranque y operación de la planta de procesos.

Protección Ambiental.

Seguridad.

Las Figuras No.1 y No. 2 muestran esquemáticamente estos pasos:

Figura No.1.- Proceso de Diseño

Figura No.2.- Restricciones al Proceso de Diseño

Seguridad en el Diseño y Operación de Plantas Químicas

Es imposible diseñar una planta química totalmente libre de riesgos, la razón se relaciona con la materia que se utiliza y las condiciones (muchas veces a altas temperaturas y presiones) que se utilizan para mantener un rendimiento favorable, sin embargo es absolutamente necesario tener en cuenta las todas las consideraciones necesarias en materia de seguridad a la hora de diseñar un proceso de producción y una planta química. Dichas consideraciones son preferiblemente aplicadas durante el proceso de diseño, ya que permiten reducir los costos considerablemente en ésta fase, mientras que si son aplicadas posteriormente (luego del diseño principal) se observan costos mucho más elevados, debido a que probablemente se requiera modificar una o varias partes del proceso. Incluir las medidas de seguridad en el diseño se conoce como seguridad inherente. Algunas de las medidas que se utilizan para mejorar la seguridad de un proceso son la eliminación o reducción de materiales peligrosos o la sustitución de los mismos, mantener un espacio libre entre la planta y las poblaciones cercanas suficiente para evitar repercusiones en accidentes, mantener los sistemas de protección en buenas condiciones, informar a los empleados de los riesgos asociados a el trabajo a realizar y las medidas para prevenir o minimizarlos, entre otros. Algunos de los accidentes más frecuentes en plantas químicas son los incendios, los cuales se pueden prevenir asegurándose de que no haya mezclas gaseosas combustibles, evitar usar líquidos inflamables a temperaturas superiores a su temperatura de ebullición, y eliminar fuentes de ignición como llamas, equipos eléctricos, entre otros. Otro riesgo elevado en una industria química es la explosión, el cual se puede reducir evitando que existan mezclas explosivas, cambiando las condiciones de operación o manteniendo las sustancias explosivas confinadas en un material inerte. Otro riesgo importante que conlleva múltiples consideraciones son las emisiones tóxicas, las cuales se pueden reducir al evitar el uso de sustancias tóxicas, y en los casos donde no sea posible no almacenar líquidos tóxicos a altas presiones y temperaturas superiores a sus puntos de ebullición normales.

Algunos casos de estudio

Consideraciones de Seguridad

Desastre de Flixborough: (01, Junio 1974

(http://www.hse.gov.uk/hid/land/comah/level3/5a591f6.htm)

En este desastre, 50 tons de ciclohexano escaparon de una planta de oxidacion de Nypro; resultó en una nube de vapor que detonó destrozando la planta y matando a 28 trabajadores.

Se trató de un sistema altamente reactivo, bajas conversiones, altos inventarios, con 6 reactores de tanques agitados de 20 TM cada uno.

La descarga fue causada por la falla de una tubería de by pass de un reactor. La “pierna de perro” no resistió las condiciones de operación del proceso (10 bar, 150 °C)

Seguridad en el Diseño y Operación de Plantas Químicas

Es imposible diseñar una planta química totalmente libre de riesgos, la razón se relaciona con la materia que se utiliza y las condiciones (muchas veces a altas temperaturas y presiones) que se utilizan para mantener un rendimiento favorable, sin embargo es absolutamente necesario tener en cuenta las todas las consideraciones necesarias en materia de seguridad a la hora de diseñar un proceso de producción y una planta química. Dichas consideraciones son preferiblemente aplicadas durante el proceso de diseño, ya que permiten reducir los costos considerablemente en ésta fase, mientras que si son aplicadas posteriormente (luego del diseño principal) se observan costos mucho más elevados, debido a que probablemente se requiera modificar una o varias partes del proceso. Incluir las medidas de seguridad en el diseño se conoce como seguridad inherente. Algunas de las medidas que se utilizan para mejorar la seguridad de un proceso son la eliminación o reducción de materiales peligrosos o la sustitución de los mismos, mantener un espacio libre entre la planta y las poblaciones cercanas suficiente para evitar repercusiones en accidentes, mantener los sistemas de protección en buenas condiciones, informar a los empleados de los riesgos asociados a el trabajo a realizar y las medidas para prevenir o minimizarlos, entre otros. Algunos de los accidentes más frecuentes en plantas químicas son los incendios, los cuales se pueden prevenir asegurándose de que no haya mezclas gaseosas combustibles, evitar usar líquidos inflamables a temperaturas superiores a su temperatura de ebullición, y eliminar fuentes de ignición como llamas, equipos eléctricos, entre otros. Otro riesgo elevado en una industria química es la explosión, el cual se puede reducir evitando que existan mezclas explosivas, cambiando las condiciones de operación o manteniendo las sustancias explosivas confinadas en un material inerte. Otro riesgo importante que conlleva múltiples consideraciones son las emisiones tóxicas, las cuales se pueden reducir al evitar el uso de sustancias tóxicas, y en los casos donde no sea posible no almacenar líquidos tóxicos a altas presiones y temperaturas superiores a sus puntos de ebullición normales.

Algunos casos de estudio

Consideraciones de Seguridad

Desastre de Flixborough: (01, Junio 1974

(http://www.hse.gov.uk/hid/land/comah/level3/5a591f6.htm)

En este desastre, 50 tons de ciclohexano escaparon de una planta de oxidacion de Nypro; resultó en una nube de vapor que detonó destrozando la planta y matando a 28 trabajadores.

Se trató de un sistema altamente reactivo, bajas conversiones, altos inventarios, con 6 reactores de tanques agitados de 20 TM cada uno.

La descarga fue causada por la falla de una tubería de by pass de un reactor. La “pierna de perro” no resistió las condiciones de operación del proceso (10 bar, 150 °C)

Flixborough - ¿Que podemos aprender?

Desarrolle procesos con inventarios bajos especialmente para fluidos que flashean (“Lo que no tienes no se puede escapar”); Antes de modificar el proceso evalue con cuidado, realize análisis HAZOP; las facilidades temporales deben cumplir los estándares originales; emplee salas de control a prueba de fuego y explosiones

Desarrolle procesos con inventarios bajos especialmente para fluidos que flashean (“Lo que no tienes no se puede escapar”); Antes de modificar el proceso evalue con cuidado, realize análisis HAZOP; las facilidades temporales deben cumplir los estándares originales; emplee salas de control a prueba de fuego y explosiones

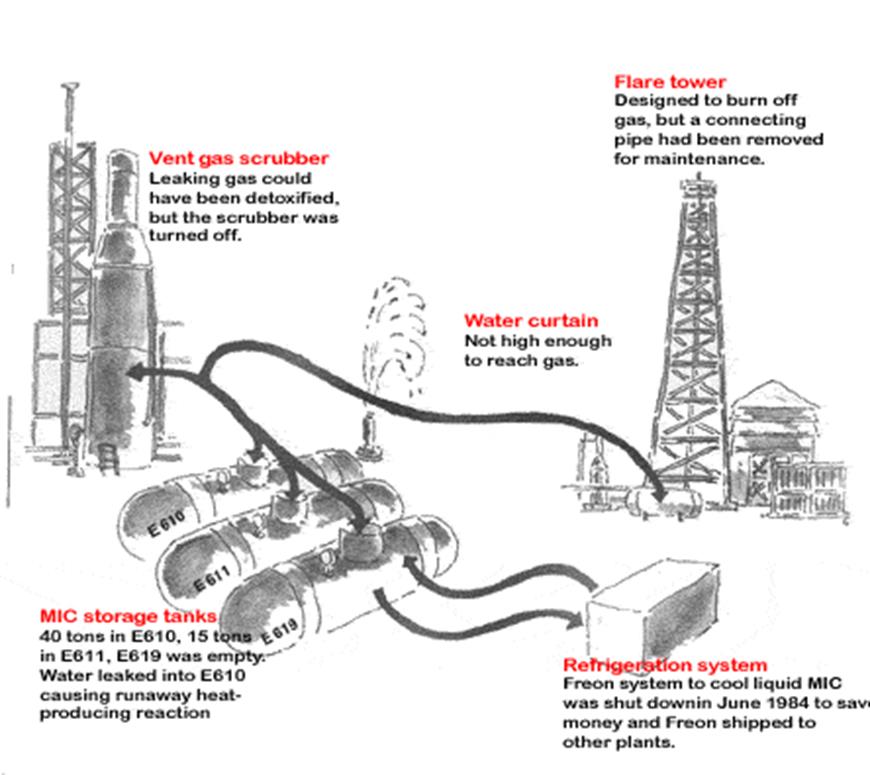

Desastre de Bhopal en la India

La Planta de Bhopal Perteneció a Union Carbide. Se construyo en los 70s, pensando que la India era un gran mercado para pesticidas. No ocurrio lo esperado y la planta nunca llego a plena carga; para los 80s ya no tenia produccion activa.

Se almacenaban grandes cantidades de quìmicos peligrosos; existían 3 tanques con 50 TM de metil isocianato, o MIC (que es un gas reactivo y mortal). Los sistemas de seguridad estaban malogrados. Se pensaba que como la planta no operaba no había peligro Cada uno de los dispositivos de seguridad (6) para prevenir las fugas de MIC no funcionaba.

En diciembre 02, un empleado estaba haciendo flushing a una tubería corroida y una falla permitio ingresar agua en el tanque de MIC. Esta agua causo una reacción incontrolable y el tanque volo permitiendo la formación de una nube mortal de MIC. Esta nube llego a Bhopal.

La Planta de Bhopal Perteneció a Union Carbide. Se construyo en los 70s, pensando que la India era un gran mercado para pesticidas. No ocurrio lo esperado y la planta nunca llego a plena carga; para los 80s ya no tenia produccion activa.

Se almacenaban grandes cantidades de quìmicos peligrosos; existían 3 tanques con 50 TM de metil isocianato, o MIC (que es un gas reactivo y mortal). Los sistemas de seguridad estaban malogrados. Se pensaba que como la planta no operaba no había peligro Cada uno de los dispositivos de seguridad (6) para prevenir las fugas de MIC no funcionaba.

En diciembre 02, un empleado estaba haciendo flushing a una tubería corroida y una falla permitio ingresar agua en el tanque de MIC. Esta agua causo una reacción incontrolable y el tanque volo permitiendo la formación de una nube mortal de MIC. Esta nube llego a Bhopal.

Fig. No.4.- Desastre de Bhopal

Desastre – Bhopal: Diciembre 03, 1984 (http://www. bhopal.com/ chrono.htm)

Se introdujo agua dentro de un tanque com MIC (Metil isocianato). El tanque ebullió y salió una emisión de 25 tons de vapor tóxico de MIC. Mató a 3,800 civiles e hirió a decenas de miles.El vapor de MIC fugó por que el sistema de refrigeración que debía enfriar el tanque con 100 toneladas de MIC había sido puesto fuera de servicio, el scrubber no estaba operativo y el flare no estaba operando en dicho momento.

Bhopal – Que podemos aprender?

Evite o minimize el uso de materiales peligrosos (“Lo que no se tiene no puede fugar”); Realize análisis HAZOP; Entrene a los operadores; Mantenga operativo el material de emergencia.

Desastre – Bhopal: Diciembre 03, 1984 (http://www. bhopal.com/ chrono.htm)

Se introdujo agua dentro de un tanque com MIC (Metil isocianato). El tanque ebullió y salió una emisión de 25 tons de vapor tóxico de MIC. Mató a 3,800 civiles e hirió a decenas de miles.El vapor de MIC fugó por que el sistema de refrigeración que debía enfriar el tanque con 100 toneladas de MIC había sido puesto fuera de servicio, el scrubber no estaba operativo y el flare no estaba operando en dicho momento.

Bhopal – Que podemos aprender?

Evite o minimize el uso de materiales peligrosos (“Lo que no se tiene no puede fugar”); Realize análisis HAZOP; Entrene a los operadores; Mantenga operativo el material de emergencia.

Explosión en Amuay.

Hace unos dos años hubo una gran explosión en la Refinería de Amuay de PDVSA en Venezuela. Alguna vez esta refinería fue la más grande del mundo.

Hace unos dos años hubo una gran explosión en la Refinería de Amuay de PDVSA en Venezuela. Alguna vez esta refinería fue la más grande del mundo.

Seguridad: Incendios y Explosiones

El diseñador del proceso debe asegurarse que no existan mezclas inflamables durante el arranque del proceso, durante el estado estable o durante paradas.

Técnicas para prevenir Incendios y Explosiones.- Blanquee. –La adición de diluyentes inertes reduce la concentraciòn del combustible por debajo del LFL; Ponga a tierra dispositivos y emplee dispositivos antiestáticos; Emplee equipo a prueba de explosión; Asegure buena ventilación - instale sprinklers (rociadores de agua); emplee Dispositivos de Seguridad; Identifique Peligros (Hazard Identification) y evalúe Riesgos; Evaluar la planta por fuente de accidentes o peligros; Análisis HAZOP (Hazard and Operability) para identificar todos los posibles caminos para accidentes; Establezca, cuando sea posible, un árbol de problemas con la probabilidad de ocurrencia de cada accidente potencial.

Diseñe “Plantas Seguras”

Manejo de Riesgos

En los últimos 30 años se ha desarrollado el concepto de Manejo de Riesgos en las industrias de Procesos.

Los elementos de un sistema de Manejo de Riesgos están constituidos por:

Identificación y Evaluación de Riesgos (Hazard Identification and Assessment)

Mitigación de Riesgos (Risk Mitigation)

Entrenamiento de operadores y de respuestas (Operator and Emergency Response Training)

Auditorías (Audits)

Planeamiento de las respuestas a emergencias (Emergency Response Planning and Procedures)

Investigación de Incidentes y accidentes (Incident and Accident Investigation).

Riesgo y Percepción.- Riesgo es el producto de la probabilidad por consecuencia. La precepción de riesgo varía según se trate del público en general o de los expertos.

Ingeniería de Seguridad.- Distinguir entre seguridad inherente en la cual los peligros potenciales han sido retirados antes que ser diseñados para resistirlos; seguridad extrínsica en la que la seguridad se construye con control de procesos, alarmas, procedimientos y otros mecanismos.

Finalmente para una terminar esta introducción a aspectos de seguridad se listan los elementos de un Programa de Manejo de Riesgos en Industrias de Proceso (Risk Management Program):

Indentificación de Peligros (Hazard Identification).- Incluye Análisis What-If, Estudios de HAZOP, Arbol de Fallas ( Fault Tree Analysis (FTA)), Modos de Falla (Failure Modes and Effects Analysis (FMEA)).

Análisis de Consecuencias ( Consequence Analysis)

Respuestas de Control ( Control or Treatment Responses)

Procedimientos (Procedures)

Entrenamiento (Training)

Planeamiento (Planning)

Investigación de Accidentes (Accident Investigation)

Auditorías (Audits).

El diseñador del proceso debe asegurarse que no existan mezclas inflamables durante el arranque del proceso, durante el estado estable o durante paradas.

Técnicas para prevenir Incendios y Explosiones.- Blanquee. –La adición de diluyentes inertes reduce la concentraciòn del combustible por debajo del LFL; Ponga a tierra dispositivos y emplee dispositivos antiestáticos; Emplee equipo a prueba de explosión; Asegure buena ventilación - instale sprinklers (rociadores de agua); emplee Dispositivos de Seguridad; Identifique Peligros (Hazard Identification) y evalúe Riesgos; Evaluar la planta por fuente de accidentes o peligros; Análisis HAZOP (Hazard and Operability) para identificar todos los posibles caminos para accidentes; Establezca, cuando sea posible, un árbol de problemas con la probabilidad de ocurrencia de cada accidente potencial.

Diseñe “Plantas Seguras”

Manejo de Riesgos

En los últimos 30 años se ha desarrollado el concepto de Manejo de Riesgos en las industrias de Procesos.

Los elementos de un sistema de Manejo de Riesgos están constituidos por:

Identificación y Evaluación de Riesgos (Hazard Identification and Assessment)

Mitigación de Riesgos (Risk Mitigation)

Entrenamiento de operadores y de respuestas (Operator and Emergency Response Training)

Auditorías (Audits)

Planeamiento de las respuestas a emergencias (Emergency Response Planning and Procedures)

Investigación de Incidentes y accidentes (Incident and Accident Investigation).

Riesgo y Percepción.- Riesgo es el producto de la probabilidad por consecuencia. La precepción de riesgo varía según se trate del público en general o de los expertos.

Ingeniería de Seguridad.- Distinguir entre seguridad inherente en la cual los peligros potenciales han sido retirados antes que ser diseñados para resistirlos; seguridad extrínsica en la que la seguridad se construye con control de procesos, alarmas, procedimientos y otros mecanismos.

Finalmente para una terminar esta introducción a aspectos de seguridad se listan los elementos de un Programa de Manejo de Riesgos en Industrias de Proceso (Risk Management Program):

Indentificación de Peligros (Hazard Identification).- Incluye Análisis What-If, Estudios de HAZOP, Arbol de Fallas ( Fault Tree Analysis (FTA)), Modos de Falla (Failure Modes and Effects Analysis (FMEA)).

Análisis de Consecuencias ( Consequence Analysis)

Respuestas de Control ( Control or Treatment Responses)

Procedimientos (Procedures)

Entrenamiento (Training)

Planeamiento (Planning)

Investigación de Accidentes (Accident Investigation)

Auditorías (Audits).